La digitalizzazione costituisce ad oggi uno dei processi principali che permettono alle aziende di progredire in maniera significativa verso l’innovazione e l’efficienza.

Un caso di successo è costituito da un progetto sviluppato per GL Locatelli, un’azienda di Turate (CO) specializzata nella produzione di sistemi per ancoraggi e fissaggi di facciate per il settore edilizio. L’applicazione in questione ha riguardato la raccolta, elaborazione, aggregazione, archiviazione di dati provenienti da una macchina produttiva (pressa chiodatrice) e la loro integrazione con il software gestionale dell’azienda.

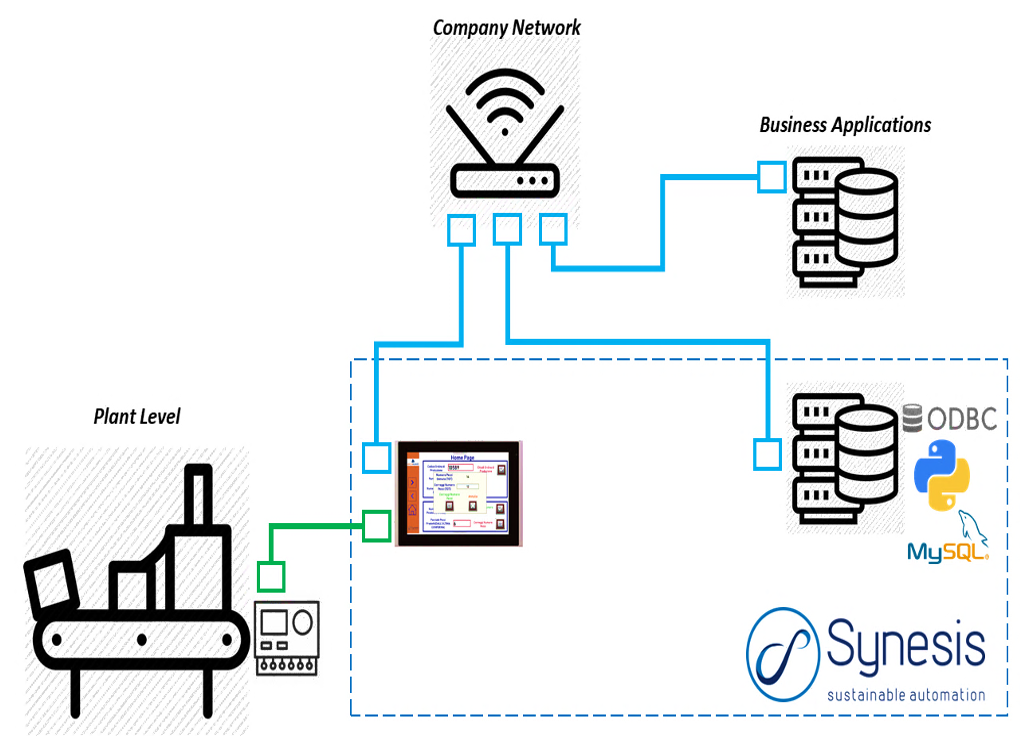

Facendo riferimento alla classica architettura di automazione (Fig. 1), l’obiettivo finale è stato quello di ottenere il collegamento digitale e verticale dal reparto produttivo (Plant-Level) alla parte amministrativa e gestionale della società (Business Applications), attraverso un processo di modernizzazione che ha seguito i paradigmi di Industria 4.0.

L’implementazione del sistema sviluppato da Synesis è mostrato in Fig. 2: l’integrazione di tecnologie innovative (come il pannello operatore/gateway e l’applicazione su server dedicato) nasce dai livelli della classica architettura di automazione per evolvere verso gli schemi trasversali e completamente connessi introdotti da Industria 4.0.

Seguendo i collegamenti, partendo dal campo, si ritrovano i seguenti elementi:

- PLC di macchina, da cui ricavare i dati grezzi di processo.

- Pannello operatore, dedicato all’interazione con l’operatore, alla raccolta dei dati grezzi da PLC, prima elaborazione, aggregazione ed integrazione con la parte IT dell’azienda; questo dispositivo costituisce quindi il gateway di interfacciamento ed integrazione OT/IT.

- Server di raccolta dati, in cui è presente un’applicazione sviluppata tramite Python e MySql dedicata all’archiviazione, ulteriore elaborazione ed aggregazione dei dati ed invio di informazioni opportunamente formattate verso il software gestionale presente a livello Business Applications.

In questo modo la parte amministrativa ha avuto a disposizione un nuovo strumento digitale per la visualizzazione e gestione dei dati di produzione, integrato completamente con il sistema informativo aziendale presente.

L’applicazione ha quindi permesso di raggiungere diversi benefit.

- Immediatezza di accesso alle informazioni all’interno della rete aziendale.

- Tracciamento in tempo reale dell’andamento degli ordini e dello stato delle macchine di produzione.

- Archiviazione dei dati per ulteriori applicazioni, analisi e studi.

- Scalabilità della soluzione a tutto lo stabilimento produttivo.

Attraverso questi aspetti innovativi è stato quindi possibile raggiungere nuovi livelli di efficienza in termini di processi aziendali. Grazie all’opportunità di monitorare e valutare quantitativamente KPI di produzione (sia in termini di rendimento, sia in termini di manutenzione preventiva delle macchine) è quindi possibile raggiungere maggiore percezione ed immediatezza nella comprensione dell’andamento delle attività di stabilimento e nell’attuazione di eventuali azioni correttive.

Keywords: innovazione, efficienza, digitalizzazione, integrazione, Industria 4.0